Vat Photopolymerization (VPP)

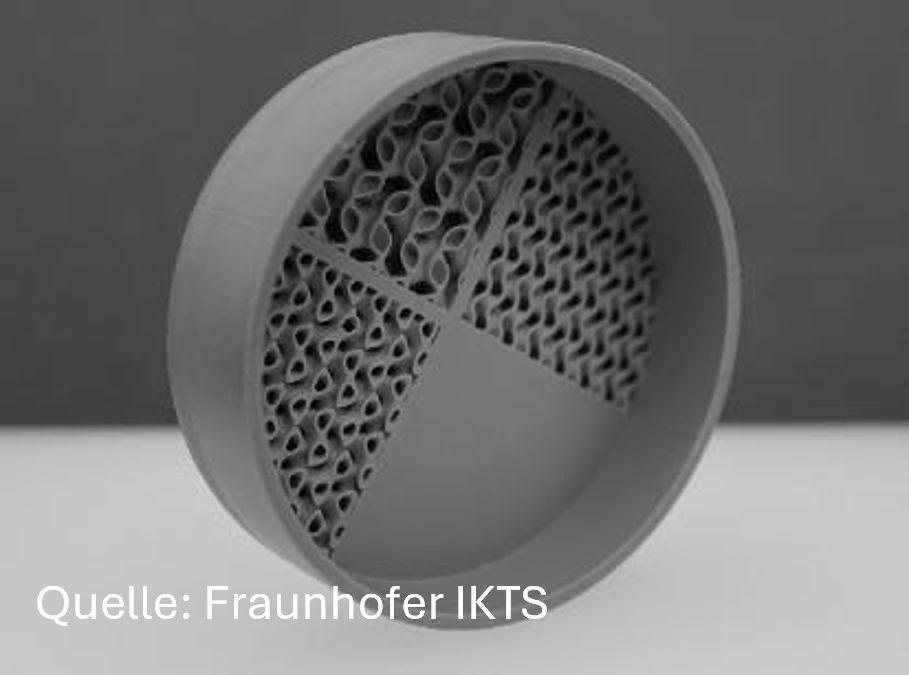

Bei der sog. badbasierten Photopolymerisation erfolgt der Aufbau eines Bauteils auf Basis einer flüssigen, photoreaktiven (d.h. lichthärtbar) und noch unvernetzten Monomer-Oligomermischung (Resinharz), in die keramische Partikel dispergiert sind. Diese Suspension wird mittels eines Lasers oder einer speziellen Belichtungseinheit (Wellenlängen variieren, je nach Anbieter) angeregt, was zur Aushärtung der photoreaktiven Stoffe durch radikalische Polymerisation führt. Auf diese Weise wird das Bauteil schichtweise erzeugt.

Bei der sog. badbasierten Photopolymerisation erfolgt der Aufbau eines Bauteils auf Basis einer flüssigen, photoreaktiven (d.h. lichthärtbar) und noch unvernetzten Monomer-Oligomermischung (Resinharz), in die keramische Partikel dispergiert sind. Diese Suspension wird mittels eines Lasers oder einer speziellen Belichtungseinheit (Wellenlängen variieren, je nach Anbieter) angeregt, was zur Aushärtung der photoreaktiven Stoffe durch radikalische Polymerisation führt. Auf diese Weise wird das Bauteil schichtweise erzeugt.

Es gibt zwei unterschiedliche Methoden diesen Prozess durchzuführen:

- Die Bauplattform befindet sich über einer Wanne oder einem Trägerband mit der Suspension, in welche für jede Schicht neu eingetaucht wird, um diese durch selektive Aushärtung auf die Plattform oder das bestehende Bauteil aufzutragen. Die Belichtung erfolgt durch den Wannenboden oder die Trägerfolie hindurch von unten. Nach dem Aushärten muss das Bauteil von Wannenboden bzw. Folie – meist durch Anheben der Plattform - gelöst werden, um eine neue Schicht der photoreaktiven Dispersion aufzutragen. Die Haftungseigenschaften am Wannenboden oder der Folie haben einen Einfluss auf mögliche Überhänge des Bauteils.

- Das Bauteil wird lagenweise in einem größeren Volumen (Bad) an Suspension durch einedarüber befindliche Bestrahlungseinheit gehärtet. Nach dem Aushärten einer Schicht taucht das Bauteil erneut in die Wanne, die nächste Schicht wird mittels Wischer aufgetragen und der Belichtungsprozess wiederholt. Ein Lösen des Bauteils ist nicht notwendig, die möglichen Überhänge des Bauteils hängen von den Fließeigenschaften der photoreaktiven Dispersion ab.

Die auf diese Weise hergestellten Bauteile werden anschließend von nicht gehärteten Suspensionsresten befreit, woran sich die Entbinderung des ausgehärtetenPhotopolymers anschließt. Danach erfolgt die Sinterung der keramischen Bauteile zur Erreichung einer vollständigen Verdichtung und finaler keramischer Eigenschaften.

Die auf diese Weise hergestellten Bauteile werden anschließend von nicht gehärteten Suspensionsresten befreit, woran sich die Entbinderung des ausgehärtetenPhotopolymers anschließt. Danach erfolgt die Sinterung der keramischen Bauteile zur Erreichung einer vollständigen Verdichtung und finaler keramischer Eigenschaften. Multi Material Jetting (MMJ)

Das Multi Material Jetting ist eine additive Fertigungsmethode, die materialunabhängig tröpfchenweise mehrkomponentige und/oder gradierte Bauteile aufbauen kann. Sie hat sich insbesondere in der Keramik zur Fertigung von Multimaterialbauteilen bewährt, kann aber auch für Metalle, Hartmetalle, Gläser oder Glaskeramiken eingesetzt werden.

Das Verfahren basiert auf partikelgefüllten, thermoplastischen Suspensionen mit niedriger Schmelztemperatur (80–100 °C). Im Vergleich zu klassischen FDM-Thermoplasten weisen diese Suspensionen eine deutlich niedrigere Viskosität auf – sind aber viskoser als Tinten, wie sie im Direct Ink Writing (DIW) eingesetzt werden. Das ermöglicht eine präzise und kontrollierte Verarbeitung.

Das Material wird punktgenau nur dort abgelegt, wo es benötigt wird. Dies geschieht durch beheizbare Dispenseinheiten, die sich in drei Raumrichtungen über eine feste Bauplattform mit Glas- oder Metallträger bewegen. Die thermoplastische Suspension wird durch Wärme verflüssigt, aufgetragen und erstarrt unmittelbar beim Abkühlen. Diese sofortige Verfestigung ist nahezu unabhängig von den Eigenschaften des verwendeten Materialpulvers.

Dank mehrerer Dispenseinheiten können innerhalb einer Bauebene – oder von Schicht zu Schicht – unterschiedliche Materialien oder Stützstrukturen verarbeitet werden. So lassen sich funktionell gradierte Bauteile realisieren.

Ein integrierter 3D-Profilsensor erfasst in Echtzeit die Geometrie der aufgetragenen Tropfen und ermöglicht kontinuierliches Prozessmonitoring. Optional lässt sich die Anlage um einen integrierten Laser oder ein Bearbeitungswerkzeug erweitern, mit dem eine In-line-Grünbearbeitung sowie eine Optimierung der Oberflächentopografie direkt im Druckprozess erfolgen kann.